古牛河特大桥:被地形“挤”出来的数字化大桥

古牛河特大桥主桥为跨径520米的上承式钢箱桁架拱,其建造是一场规模与精度的双重极限挑战。88个节段、约40万套高强螺栓、超过30万米的焊缝,最大节段重290吨,任何微小的拼装偏差都可能在数百米高空被急剧放大。然而,项目团队首先遭遇的“拦路虎”并非技术本身,而是大自然给出的物理限制——可用于预拼装的场地仅长400米、宽32米,这无异于要求在“螺蛳壳里做出一场精密道场”。

既然地形把我们“挤”到了墙角,我们就用科技在数字空间里“造”出一个无限宽广的新舞台。安盘4标项目部联合安徽省实景地理环境重点实验室,将桥梁数字化预拼装技术确立为破题的必由之路。

施工现场

施工现场

针对高空拼装精度的控制难题,古牛河特大桥创新采用“实体卧拼”与“数字化预拼装”相结合的综合方案,形成“虚—实”双重保障。实体卧拼运用“化整为零”思路,将标准节段在工厂拆分为较小制造单元,运抵现场后,在有限场地内以“卧式”姿态、“2+1”模式进行局部实体预拼。

实体卧拼现场

实体卧拼现场

传统的还给传统,创新的交给科技。实体卧拼解决了节段“能拼”的问题,而数字预拼装则进一步确保了“拼得准”。

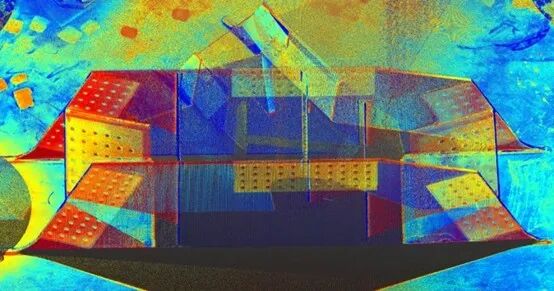

三维激光扫描现场

三维激光扫描现场

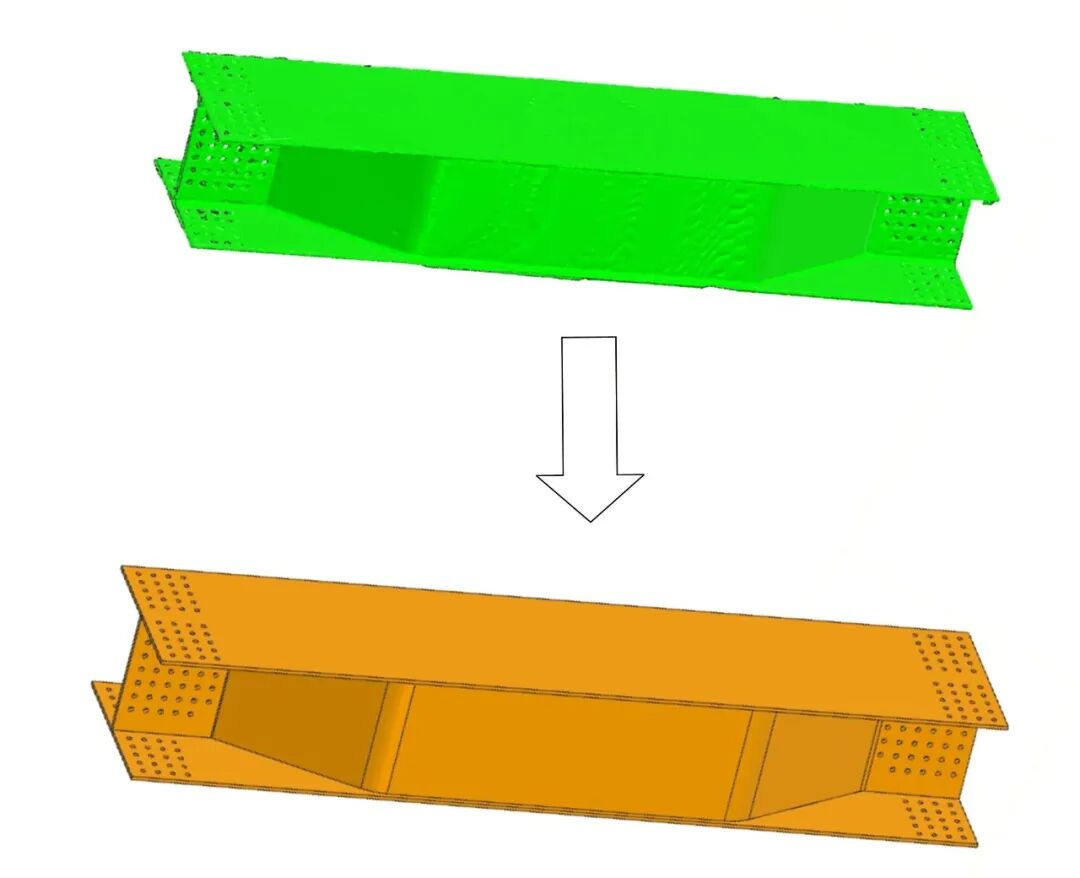

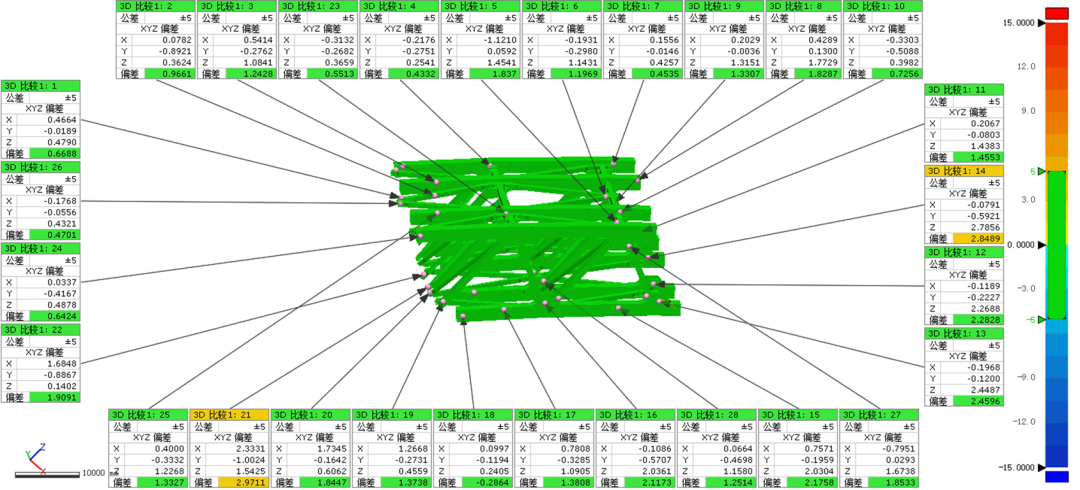

数字化预拼装的核心价值,在于它从“事后验证”变为“事前预测”。系统能将三维扫描得到的真实构件数字模型,与理论设计模型进行自动比对。例如,在针对某个复杂节点板的分析中,系统提前预警了局部螺栓孔群存在约2毫米的整体微小偏移。这个问题若未被发现,将在高空安装时导致螺栓无法穿入,造成重大停工。技术团队在拼装场就能发现问题,现场及时处理以及反馈工厂,把问题消化在拼装场,确保吊装的每一段都是高精度的桁片。

关键接口点云模型

关键接口点云模型

技术可提前模拟不同温度、日照下构件的变形,分析焊缝收缩对接口的影响,从而优化焊接工艺顺序,确保了最终成桥线形的完美顺滑。

连接杆逆向模型

连接杆逆向模型

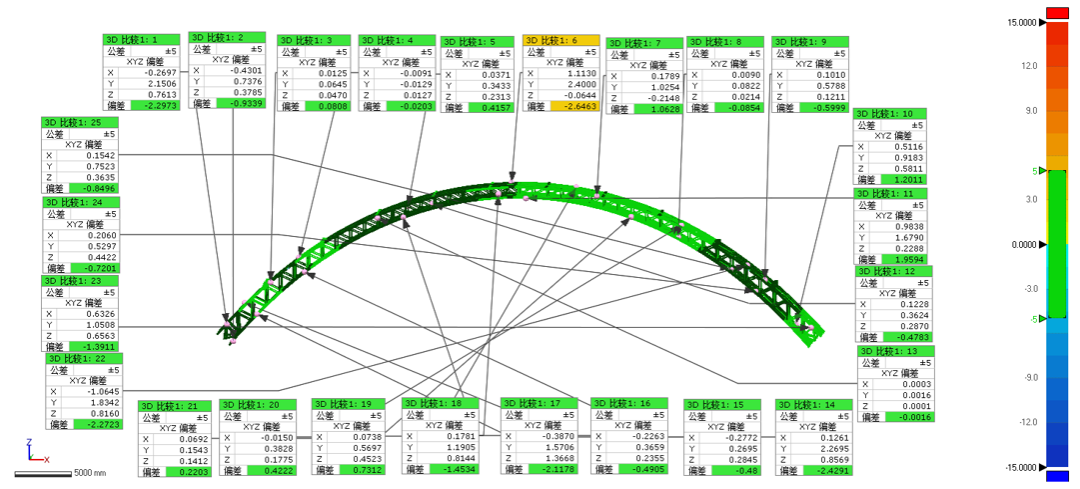

这项被地形“逼出来”的技术,其意义远超解决当下场地难题。它实质上为古牛河特大桥焊接了“数字基因”,构建了贯穿设计、制造、建造、运维全生命周期的“数字孪生体”。

阶段数字化预拼装

阶段数字化预拼装

桥梁整体预拼装效果

桥梁整体预拼装效果

在建设期,这个数字模型与智慧吊装系统联动,让每一吊都“心中有数”。更重要的是,它将成为大桥未来运营的“档案”基础。

从首节段成功复拼到全桥合龙在即,古牛河特大桥的实践雄辩地证明:最大的限制,有时反而能激发最深刻的创新。安盘高速的建设者们,没有向苛刻的自然条件妥协,而是将困境转化为迈向数字化建造的坚定一步。这项“贵州交投方案”中的数字化预拼装实践,不仅圆满解决了特定工程难题,更生动诠释了中国基础设施建设从“建造”到“智造”的转型之路——它不再只是与钢筋水泥对话,更是与数据和算法共舞,为行业面向未来的高质量发展,提供了一种新的范例。

新闻多一点

贵州交投集团投资建设的沪昆国家高速公路安顺至盘州(黔滇界)扩容工程项目路线全长174.133公里(其中与纳晴高速共线段约39.619公里,由纳晴高速实施),具体实施路段133.710公里,设计速度100公里/小时,双向六车道,路基宽度为33.5米。项目起自普定县东侧的十二营(枢纽)互通,接在建的沪昆高速贵阳至安顺段扩容工程、安顺西绕城和普安高速公路,经龙场乡、马场镇、龙河镇、岩脚镇、花戛乡、淤泥乡、盘北经开区、盘州机场经济区、盘关镇,止于黔滇界的岩峰洞,接拟建的沪昆国家高速公路云南富源(黔滇界)至麒麟段扩容工程。全线共设置桥梁38742米/78座,隧道34832米/23座,项目桥隧比55.03%。设置互通式立体交叉13处,服务区3处、停车区1处、养护工区3处、管理分中心1处、互通匝道收费站10处。