目标“双万亿”!常州打造“新能源之都”

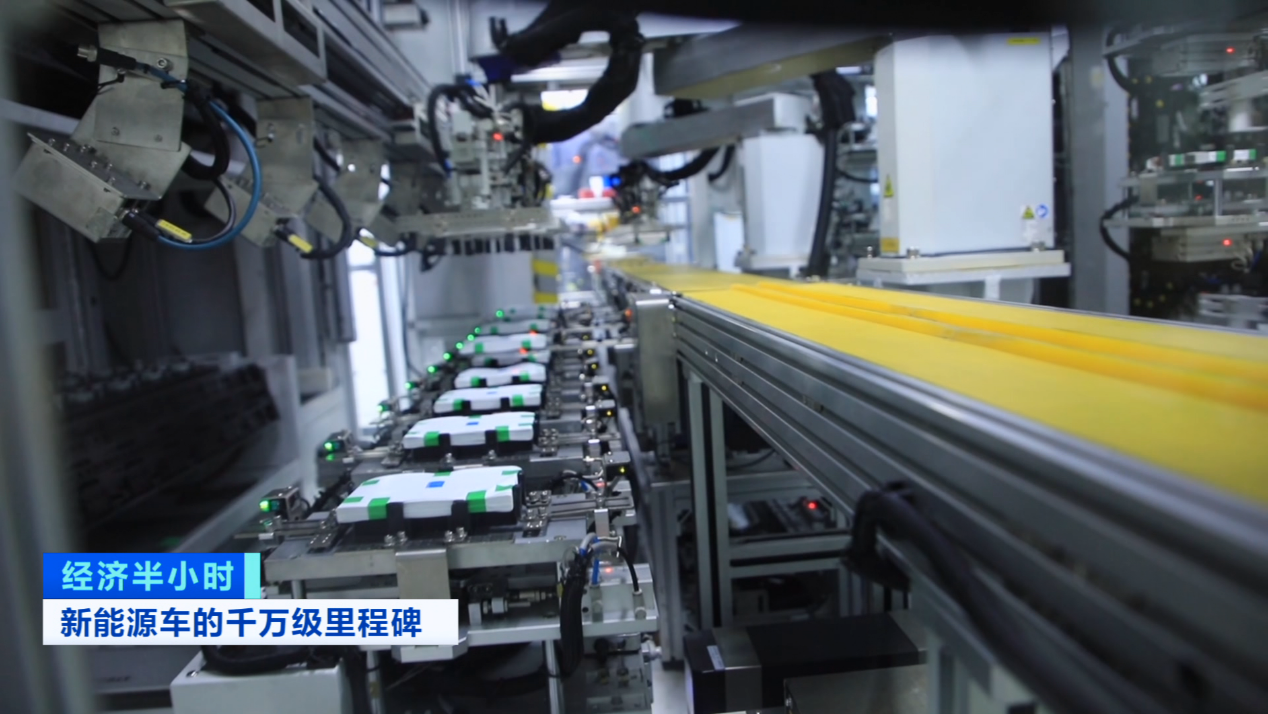

动力电池,是新能源汽车的“心脏”。常州一家动力电池企业每天可生产14000组短刀电池。第三代叠片技术生产出来的短刀电池,续航里程可以达到550公里,同样体积传统模组的电池包只能达到400公里左右。

据介绍,相比传统卷绕工艺,新型叠片工艺的应用,能使电芯安全性显著提升,并实现6C超充能力。这意味着电池可在10分钟内从20%充至80%,大幅缩短充电时间,提升用户体验。

这个产品一经推出便受到市场追捧,企业产能规模从每月1GWh迅速提升至每月3GWh。一个月内,正极材料从2200吨增至6600吨,负极材料由1200吨增长至3600吨,隔膜从1600万平方米提升至4800万平方米,电解液也从1400吨上涨到4200吨,均为原来用量的三倍。这种产能的快速扩张对供应链的安全稳定运行提出了巨大挑战。

目前在常州,动力电池最重要的四大关键原材料——“正极、负极、隔膜、电解液”,都可以实现本地供应。这让企业有充足的底气快速扩充产能,而无需担心供应链风险。

目前,全球动力电池装机量前十的龙头企业中,就有4家布局常州。如果以每辆新能源车搭载50千瓦时电量计算,常州每年生产的动力电池可配套100多万辆新能源车。以此计算,全球每10辆新能源汽车就有一辆搭载常州生产的动力电池,并且这一数字还在不断攀升。

2023年,常州首次提出打造“新能源之都”的明确目标:计划到2025年实现新能源产业规模超万亿元、资本市场新能源板块市值超万亿元的“双万亿”目标。

常州新能源产业的快速发展,得益于持续的创新驱动。近年来,常州和新能源领域相关的专利申请年复合增长率高达40%,动力电池领域专利数位居全国第一。

隔膜是动力电池的关键材料,也是锂电池四大核心材料中科技含量最高、实现国产化最晚的组件。经历多年攻关,中国工程师不仅突破了国外技术垄断,还在不断挑战厚度和安全性的极限。

星源材质华东基地副总经理 朱继俊:日本的一些隔膜制备企业,他们的主流的厚度还在9微米-12微米之间,甚至有些特殊的用途,他们还是在沿用25微米左右的厚度。我们现在最薄的已经做到三微米了,实现小批量量产。

时至今日,常州早已不是新能源产业链上微不足道的一环,而是全球供应链的重要节点。通过强链、补链、延链,常州已构筑起包括整车制造、动力电池、电机、充电桩等在内的完整的新能源汽车产业链,集聚了近4000家相关制造企业,产业密度居全国首位,正在向万亿级产业集群目标迈进。